Nos techniques de fabrications

Tous les produits fabriqués par la société EUROPOLY sont réalisés en matériau

composite, en polyester.

Nos trois techniques de fabrication sont :

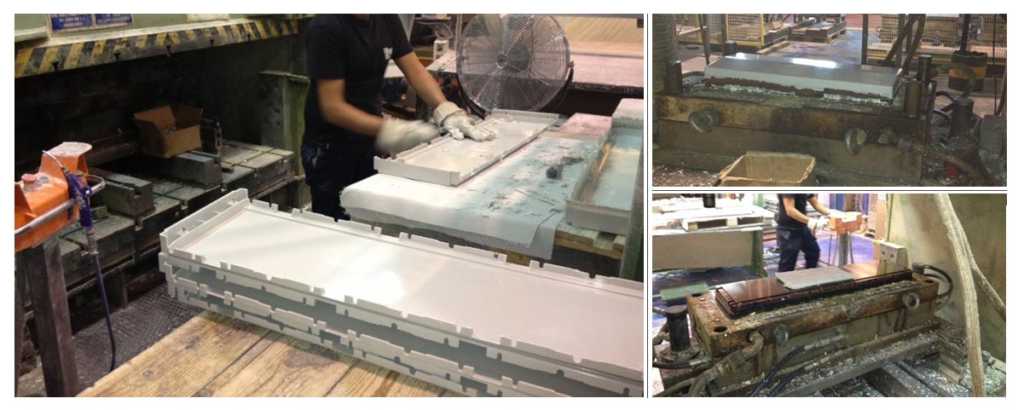

Moulage SMC

Le principe consiste à comprimer des feuilles de pré-imprégnés constitués d’une nappe de fils de verre imprégnée de résine polyester entre un moule et un contre-moule en acier. La pression (50 à 100 bars) et la température entraînent le fluage de la matière et le remplissage de l’empreinte.

Avantages

Les pièces finies sont résistantes à la plupart des agents corrosifs. Les cadences de fabrication sont élevées et sont destinées aux produits standards. Le coût unitaire d’une pièce est très compétitif.

Inconvénients

Les pièces finies sont résistantes à la plupart des agents corrosifs. Les cadences de fabrication sont élevées et sont destinées aux produits standards. Le coût unitaire d’une pièce est très compétitif.

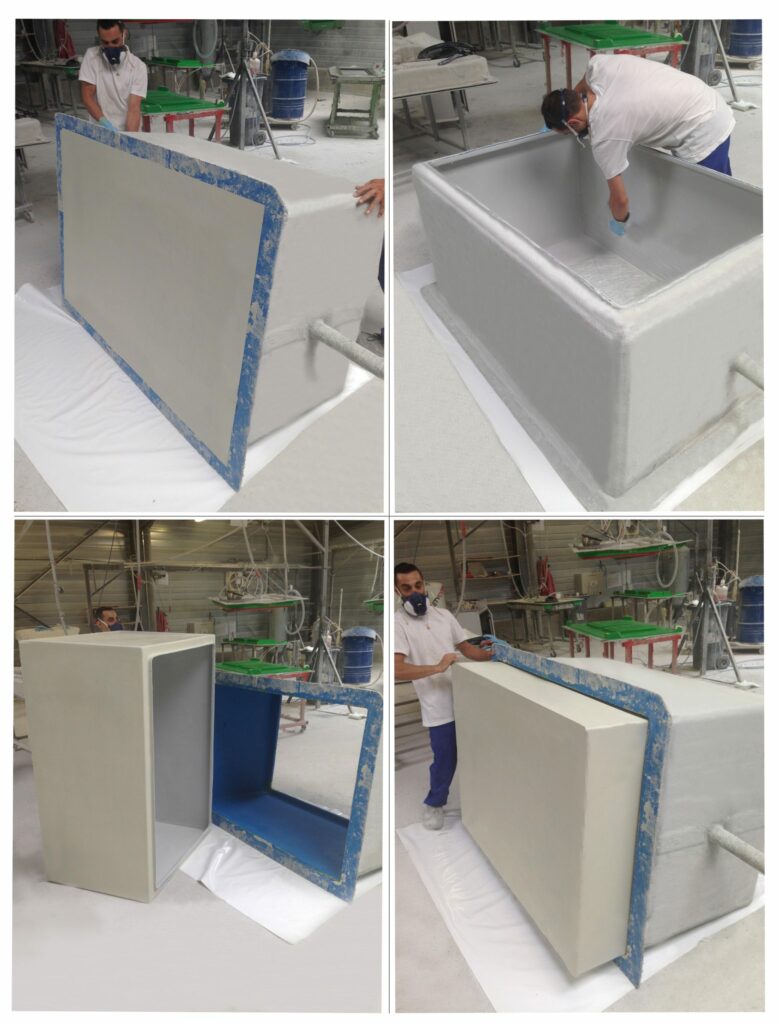

Moulage CONTACT

Ce procédé de moulage est le plus simple pour réaliser une pièce polyester. Nous utilisons un moule polyester aux formes de la pièce à réaliser puis nous appliquons un Gel coat de finition dans le moule. Ensuite l’opérateur drape le moule de tissus de verre et l’enduit de résine. Une succession de tissus de verre et de résine dans le moule augmente l’épaisseur des pièces finies et ainsi les rend mécaniquement plus résistant. EUROPOLY conçoit et fabrique tous ces moules de production. Ces moules peuvent être standard et sur mesure pour répondre à un besoin spécifique.

Avantages

Résistance à la quasi-totalité des agents corrosifs (gel coat de surface), Le coût d’un moule est faible et peut être tout à fait amorti sur une petite série de pièces. Même pour des réalisations unitaires des renforts peuvent être insérés au moulage.

Ceci permet de personnaliser le coffret et l’armoire au besoin du client.

Inconvénients

Les cadences de fabrication sont faibles : 1 à 3 pièces par jour suivant la taille.

Moulage RTM

(Resin Transfer Molding)

Le RTM nécessite un peu plus de compétences techniques. En effet cette technique consiste à remplir une empreinte double (moule et contre moule) de résine. Préalablement une couche de gel coat a été appliquée puis le moule a été drapé d’un renfort mat de verre, et le vide périphérique à été réalisé. L’injection de la résine peut alors avoir lieu. EUROPOLY conçoit et fabrique tous ces moules de production. Ces moules sont souvent standard mais peuvent être sur mesure pour répondre à une demande spécifique d’un client.

Avantages

Résistance à la quasi-totalité des agents corrosifs (gel coat de surface). Coût d’un moule un peu plus élevé que celui d’un moule contact mais reste raisonnable. Ce moule double empreinte peut être tout à fait amorti sur une moyenne série de pièces. Grâce au RTM nous pouvons réaliser des pièces de grandes dimensions avec des formes complexes tout en respectant un investissement accessible. Les cadences de production peuvent être soutenu et correspondent tout à fait à des fabrications de moyenne série ( 4 à 6 pièces jour avec un moule) Du fait que cette technique de fabrication est en moule fermé (vide réalisé préalablement et injection de la résine en circuit fermé), nous améliorons considérablement les conditions de travail et les conditions environnementales (plus de dégagement de styrène à l’air libre). Ainsi grâce à cette technique RTM nous entrons dans une nouvelle aire de fabrication respectant l’environnement.

Inconvénients

Délai de réalisation des outillages plus long que sous la technique du moulage contact (environ 4 à 5 semaines pour la réalisation de l’ensemble des outillages de fabrication).

Construction sandwich

Les problèmes de température et de variation de température à l’intérieur d’une armoire sont très fréquents. Ces deux phénomènes peuvent poser d’énormes contraintes aux équipements électriques. L’adjonction de mousse polyuréthane entre deux couches de mat de verre permet de :

- diminuer la montée de température à l’intérieur de l’armoire (arrivée plus tardive dans la journée à des température trop extrêmes).

- diminuer la descente en température à l’intérieur de l’armoire (arrivée plus tardive à des températures trop basses, économie dans la mise en

route de résistances chauffantes). - réduire la vitesse de descente de température à l’intérieur de l’armoire (diminution importante de la condensation).